Преимущества и недостатки лазерной резки металла

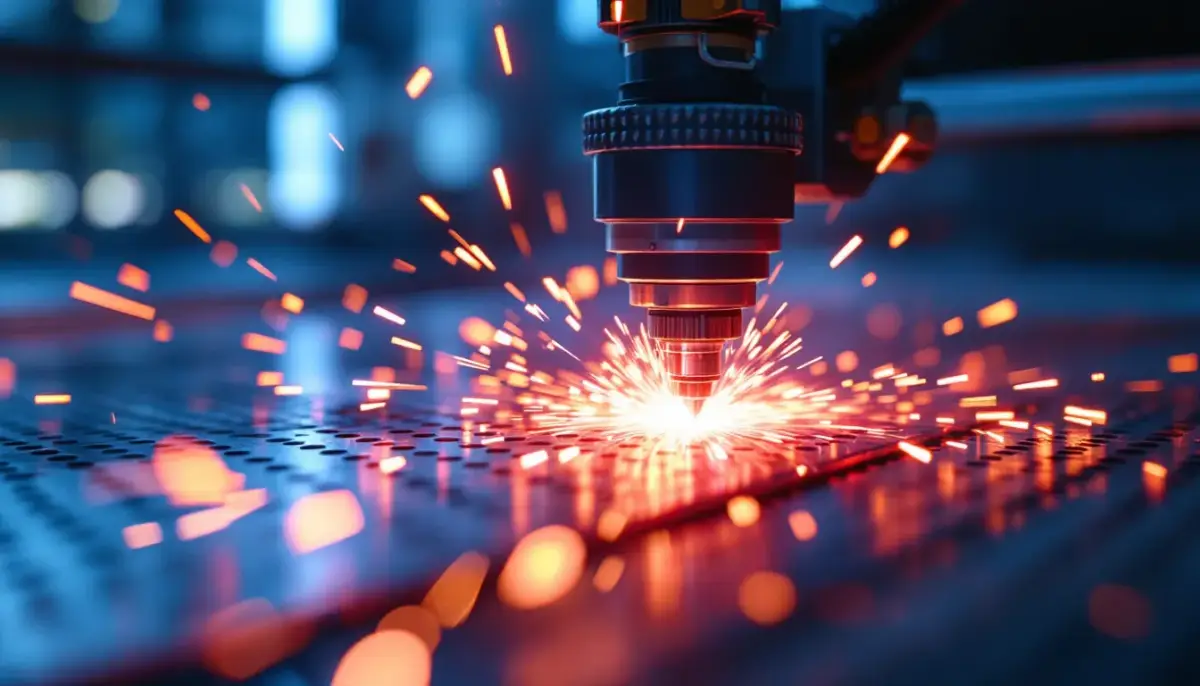

Лазерная резка металла стала одной из ключевых технологий в современной промышленности благодаря сочетанию высокой точности, скорости и гибкости в работе с различными материалами. Сегодня этот метод активно используется в машиностроении, строительстве, производстве мебели и дизайнерских конструкций. Принцип работы лазера заключается в фокусировке мощного потока энергии на определённой точке поверхности металла, где материал моментально нагревается, плавится и испаряется. В результате образуется ровный, аккуратный срез с минимальной зоной термического влияния.

Благодаря своей универсальности лазерная резка вытеснила многие традиционные способы разделения и формовки металлов. В отличие от механической или газовой резки, она не требует физического контакта с материалом, что исключает деформацию изделия и повышает качество готовой детали. Однако, несмотря на очевидные преимущества, использование лазерных установок требует понимания тонкостей их работы, так как технология имеет и определённые ограничения. Именно сочетание преимуществ и особенностей делает её выбор стратегическим решением, зависящим от конкретных задач производства.

Точность и качество кромки

Одним из главных достоинств лазерной резки является исключительная точность. Луч способен выполнять разрезы с отклонением не более нескольких сотых миллиметра, что особенно важно при производстве деталей, требующих ювелирной точности. Такая аккуратность достигается благодаря компьютерному управлению, когда траектория движения лазера задается программно и повторяется с идеальной стабильностью.

Кромка после реза получается гладкой, без заусенцев и следов перегрева. Это особенно значимо при работе с нержавеющей сталью или алюминием, где качество поверхности напрямую влияет на эстетический вид изделия. Более того, отсутствие механического контакта между инструментом и материалом полностью исключает риск микротрещин и деформаций, что делает технологию безопасной для тонких и хрупких металлов.

Дополнительным преимуществом является минимальная зона термического влияния. Локальное воздействие лазера предотвращает перегрев и изменение структуры металла, благодаря чему сохраняются все его физико-механические свойства. Это важно, например, при изготовлении элементов, которые требуют дальнейшей сварки, окрашивания или покрытия.

Таким образом, лазерная резка обеспечивает ту точность и чистоту, которых трудно добиться другими способами. Именно поэтому этот метод активно применяется при производстве декоративных панелей, корпусов электронной техники, медицинского оборудования и других ответственных изделий, где внешний вид и параметры деталей должны быть идеальными.

Скорость и производительность

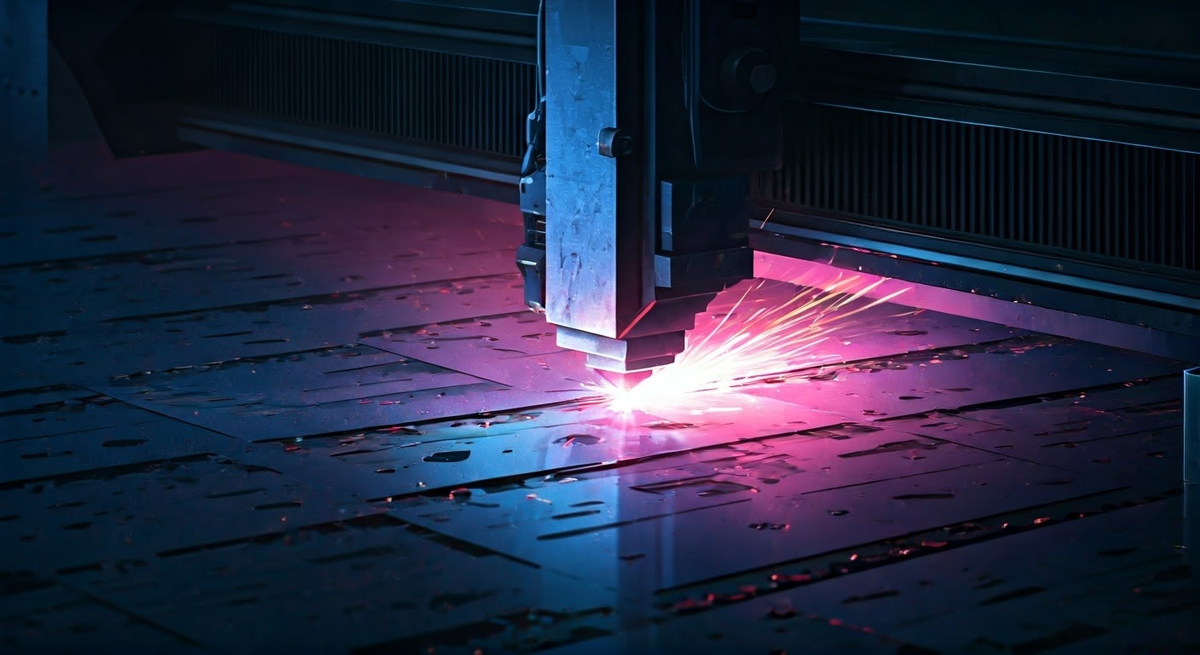

Помимо точности, лазерная резка выгодно отличается своей скоростью. Современные волоконные лазеры способны обрабатывать десятки метров металла за считанные минуты. При этом производительность сохраняется даже при сложных траекториях и мелких деталях. Всё благодаря автоматизированному управлению и высокой плотности энергии в луче, которая позволяет мгновенно разрезать металл без необходимости смены инструмента.

Такая эффективность особенно ценна в серийном производстве, где важно минимизировать время обработки без потери качества. Лазерная установка способна работать непрерывно, переключаясь с одной программы на другую без задержек, что существенно увеличивает общую производительность линии.

Более того, лазерная технология легко интегрируется с системами автоматической подачи материала и роботизированными комплексами, оптимизируя производственные процессы. Это позволяет предприятиям снижать человеческий фактор и обеспечивать стабильное качество на протяжении всего цикла.

На практике заказать лазерную резку металла в Самаре можно в компании «ПК КАПЕЛЛА», где используют современное оборудование, обеспечивающее высокую скорость резки при точном соблюдении параметров. Кроме того, предприятие выполняет гибку, перфорацию и другие виды обработки, позволяя клиентам получить готовые изделия без необходимости обращаться к нескольким подрядчикам.

Таким образом, высокая производительность лазерной технологии делает её не только экономически выгодной, но и стратегически важной для современных предприятий, стремящихся к оптимизации производственных процессов.

Энергопотребление и затраты

Несмотря на явные преимущества, лазерная резка связана с определёнными финансовыми и энергетическими затратами. Оборудование для работы с лазером требует значительных вложений — как первоначальных, так и эксплуатационных. Стоимость установки включает не только сам лазер, но и систему охлаждения, вытяжку, источники питания и специализированное программное обеспечение.

Однако при правильной организации процессов многие расходы оправдываются. Современные волоконные лазеры отличаются высоким КПД — они потребляют на 30–50% меньше энергии, чем устаревшие CO?-системы, при той же производительности. Кроме того, отсутствие расходных элементов, таких как режущие лезвия или фрезы, снижает стоимость эксплуатации.

Затраты на энергию напрямую зависят от типа обрабатываемого металла и мощности лазера. При работе с тонким листовым металлом энергопотребление может быть минимальным, в то время как при резке толстых пластин или отражающих сплавов установка должна работать на предельных режимах. В таких случаях правильная настройка параметров помогает снизить издержки.

Для многих предприятий лазерная технология становится выгодным долгосрочным вложением. Она повышает производительность, уменьшает количество брака и почти полностью исключает отходы материала. Таким образом, затраты на электроэнергию и обслуживание компенсируются высокой скоростью обработки и отсутствием необходимости в последующей доработке деталей.

Ограничения по толщине и материалам

Несмотря на широкие возможности лазерной резки, у технологии есть свои ограничения, которые необходимо учитывать при планировании производства. Одно из них — толщина материала. Современные установки способны разрезать сталь толщиной до 25–30 мм, однако при увеличении этого значения качество кромки снижается, появляется неоднородность пропила. Это связано с потерей плотности энергии при глубоком проникновении луча.

Некоторые материалы также требуют особого подхода. Например, медь, латунь и алюминий обладают высокой отражающей способностью, что делает их обработку сложнее. Для таких металлов нужны мощные волоконные лазеры и специальные покрытия, снижающие отражение. Цинк и свинец при нагреве выделяют пары, поэтому их резка требует серьёзной системы вентиляции и защиты оператора.

Кроме того, лазерная резка менее эффективна для сильно текстурированных и многослойных материалов, где разная теплопроводность слоёв влияет на равномерность пропила. В таких случаях иногда предпочтительны альтернативные методы — гидроабразивная или механическая обработка.

Тем не менее, при правильном подборе оборудования и параметров большинство этих ограничений удаётся преодолеть. Современные волоконные лазеры способны работать с широким спектром металлов — от нержавеющей стали до титана. Сочетание высокой точности и гибкости делает технологию универсальной даже в условиях сложных производственных задач.

В итоге лазерная резка остаётся одной из самых прогрессивных технологий металлообработки: при разумных затратах она обеспечивает высочайшее качество, быструю производительность и предсказуемый результат — качества, которые особенно ценятся в современной промышленности.

Дата публикации: 31/08/2023